1、 確定滾珠絲杠副的導程

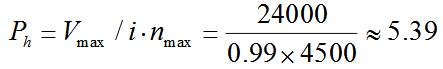

根據電機額定轉速和X向滑板最大速度,計算絲杠導程。

X向運動的驅動電機選擇松下MDMA152P1V,電機最高轉速為4500rpm。電機與滾珠絲桿通過聯軸器連接,傳動比為0.99。X向最大運動速度24m/min,即24000mm/min。

則絲杠導程為

實際取Ph=10mm,可滿足速度要求。

2 、滾珠絲杠副的載荷及轉速計算

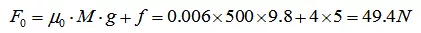

滾動導軌承重時的滑動摩擦系數最大為0.004,靜摩擦系數與摩擦系數差別不大,此處計算取靜摩擦系數為0.006。則導軌靜摩擦力:

式中:

M —工件及工作臺質量, M為500kg。

f — 導軌滑塊密封阻力,按4個滑塊,每個滑塊密封阻力5N。

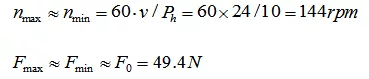

由于該設備主要用于檢測,絲杠工作時不受切削力,檢測運動接近勻速,其阻力主要來自于導軌、滑塊的摩擦力。則有:

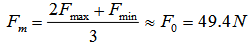

滾珠絲杠副的當量載荷:

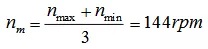

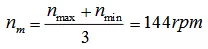

滾珠絲杠副的當量轉速:

3 、滾珠絲杠副預期額定動載荷

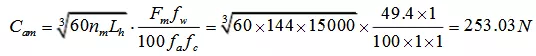

3.1、按滾珠絲杠副的預期工作時間計算:

式中:

nm — 當量轉速,

Lh — 預期工作時間,測試機床選擇15000小時

f W — 負荷系數,平穩無沖擊選擇 fW =1

fa — 精度系數,2級精度選擇 f a =1

fc — 可靠性系數,一般選擇 fc =1

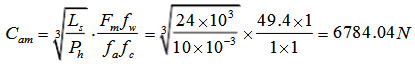

3.2 按滾珠絲杠副的預期運行距離計算:

式中:

Ls — 預期運行距離,一般選擇 Ls = 24X103m

3.3 、按滾珠絲杠副的預加最大軸向負載計算:

式中:

fe — 預加負荷系數,輕預載時,選擇fe = 6.7

fmax — 絲杠副最大載荷

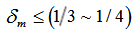

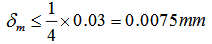

4 、估算滾珠絲杠的最大允許軸向變形量dm

* 重復定位精度

* 重復定位精度

X向運動的重復定位精度要求為0.03mm,則

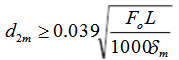

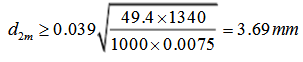

5 、估計算滾珠絲杠副的螺紋底X

5.1 、根據X向運動行程為1000mm,可計算出兩個固定支承的最大距離:

L? (1.1~1.2) ′l + (10~14) ′Ph= 1.2′1000+14′10 =1340mm

5.2 按絲杠安裝方式為軸向兩端固定,則有絲杠螺紋底X:

式中:

F0 — 導軌靜摩擦力,F0=49.4N

L — 滾珠螺母至滾珠絲杠固定端支承的最大距離,L = 1340mm 則有

6 、導程精度的選擇

根據X向運動的定位精度要求達到0.08mm/1000mm,則任意300mm。長度的導程精度為0.024mm。

7 、確定滾珠絲杠副規格代號

按照絲杠Ph、d2m、Cam選擇SFS6310滾珠絲桿,精度等級2級。絲桿基本導程Ph=10mm,絲杠外X d=61mm,螺母外徑90mm,珠徑6.35mm,額定動載荷Ca =48740N >Cam,額定靜載荷Cao=156912N。

8 、電機選擇

條件:選擇伺服電機驅動,伺服電機選取松下MINAS A4系列MDMA152P1*型中慣量電機,其功率:1.5KW;額定轉矩:7.15 N.m;電機慣量JM:0.00123 Kg.m2

X向運動工件及工作臺質量估計最大值約1500Kg。

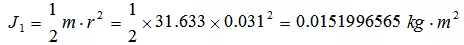

8.1 外部負荷的轉動慣量:絲桿部分的轉動慣量:

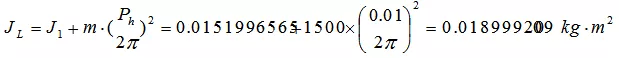

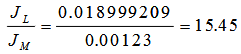

外部負荷的負荷轉動慣量:

則有:

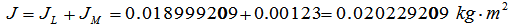

加在電機上的轉動慣量:

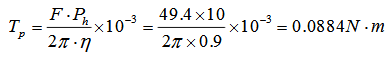

8.2 、外部負荷產生的摩擦扭矩:

Ph— 滾珠絲桿副的導程

h— 未預緊的滾珠絲桿副的效率(2級精度h=0.9)

F— 外加軸向載荷,含導軌摩擦力,其中含切削力為0

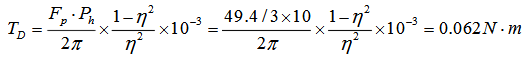

8.3 、預緊力產生的摩擦扭矩:

式中:

Fp— 滾珠絲桿副間的預緊力,Fp = F max/3 = 49.4/31 = 6.47N

8.4 、支承軸承產生的摩擦扭矩:

選擇深溝球軸承,軸承代號:6207,查軸承樣本可得摩擦力矩:Tb1=0.23N.m。

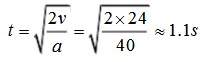

1.8.5 加速度產生的負荷扭矩:

根據設計要求可知:X向工作臺運動速度為v=24m/min,對應電機轉速n2=144rpm,最大加速度為a=40mm/s2,則工作臺速度從0升至25mm/s所需時間:

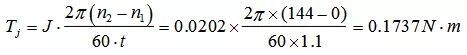

當電機轉速從n1=0升至n2=144rpm時,其負荷扭矩

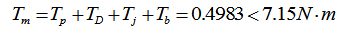

8.6、電機總扭矩:

所選擇電機額定扭矩為7.15N.m,大于計算電機總扭矩3倍以上。所選擇電機扭矩符合要求。