傳動效率與滾珠絲杠副的摩擦力矩、磨損及精度保持性存在密切聯系。滾珠絲杠副的傳動效率越高,代表傳動過程中產生的摩擦力矩和摩擦熱越小,由摩擦力矩導致的磨損越小,精度保持性越高。

1、關于滾珠絲杠副傳動效率影響因素通過試驗得到了不同預緊力下滾珠絲杠副的靜態摩擦因數約為0.003的結論,通過試驗發現不同負載下滾珠絲杠副的摩擦因數的變化為0.0032~0.0045,負載和轉速對滾珠絲杠副的摩擦因數的影響情況。

通過試驗發現影響傳動效率的主要因素為負載、轉速及潤滑黏度,①負載、轉速和潤滑黏度對傳動效率均有影響;②隨著負載的增加,傳動效率上升;同一負載下,隨著轉速的增加,傳動效率出現先上升后下降的趨勢;潤滑劑黏度越高,傳動效率隨轉速變化的曲線越陡,整體傳動效率越低;使用高黏度潤滑脂的傳動效率更低,在低速時隨轉速增加,傳動效率“先上升后下降”的現象更明顯;③隨著負載增加,不同轉速下的傳動效率差異逐漸減小;隨著轉速增加,不同負載下的傳動效率差異逐漸增大。

2 傳動效率影響因素分析

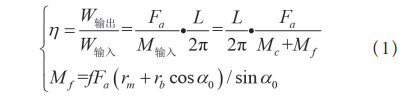

傳動效率的計算公式為

式中,Fa是滾珠絲杠副負載(N),L是滾珠絲杠副導程(mm),Mc和Mf分別為承載力矩和摩擦力矩(N·m),f是當量摩擦因數,表示滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值,rm是絲杠名義半徑(mm),rb是滾珠半徑(mm),α0是初始接觸角(°)。

通過式(1)可知,傳動效率為負載和輸入力矩的比值和導程L與2π之比的乘積,而輸入力矩由承載力矩Mc與摩擦力矩Mf組成,其中承載力矩Mc是有效力矩,與負載直接聯系,而摩擦力矩Mf是能量損耗的來源,因此摩擦力矩影響因素即為傳動效率影響因素,且這些因素是通過影響當量摩擦因數f進而影響到摩擦力矩Mf。

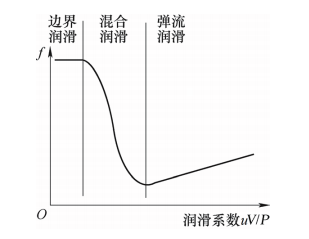

圖1為stribeck曲線,可以表示滾珠絲杠副接觸面當量摩擦因數的變化情況。可以看出,滾珠絲杠副的當量摩擦因數隨著潤滑系數的變化而變化,而stribeck潤滑系數是由負載對應應力P、速度V及潤滑黏度m組成,因此認為負載、轉速及潤滑黏度是滾珠絲杠副傳動效率的主要影響因素。

圖1? stribeck曲線示意

2.1 負載

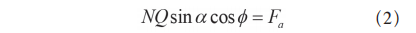

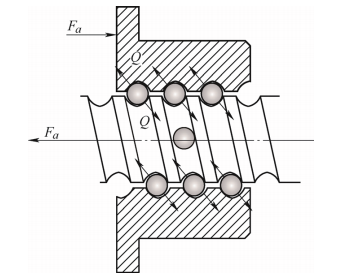

負載影響滾珠絲杠副接觸面的當量摩擦因數。如圖2所示,當螺母承受負載時,螺母的軸向載荷由螺母內各滾珠受到的接觸載荷軸向分量之和來平衡,假設各滾珠受載均勻,可得到如下關系式

式中,N是一個螺母內承受載荷的滾珠數量,Q是滾珠與滾道接觸產生的法向接觸載荷(N),??是螺旋角(°)。為簡化計算,通常將接觸角α近似為初始接觸角,因此,在不同負載下各滾珠受到的法向接觸載荷Q不同,則接觸面的應力P發生變化。因此負載是通過影響接觸面法向應力來改變當量摩擦因數的。

圖2? 滾珠絲杠副受力示意

2.2 轉速

隨著轉速n的變化,滾珠與滾道接觸點處的速度也會發生變化,進而改變滾珠絲杠副摩擦因數。滾珠接觸點處既存在滾動又存在滑動,因實際使用時通常添加潤滑劑以保持傳動精度,滾珠與滾道之間的相對滑動能使潤滑劑在接觸面上形成潤滑油膜。

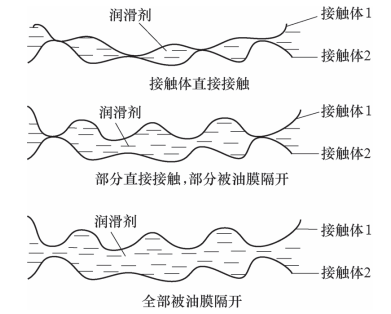

由圖1可以看出,隨著速度V的增加,摩擦因數具有先下降后上升的趨勢,這是因為在更高轉速下形成的潤滑油膜厚度更大,潤滑油膜厚度的增加使膜厚比發生變化,進而使接觸面潤滑狀態發生變化,變化情況如圖3所示。隨著轉速的增加,潤滑狀態的變化過程為:邊界潤滑→混合潤滑→彈流潤滑。這樣接觸面上摩擦情況的變化過程為:接觸體直接接觸產生的滑動摩擦→部分滑動摩擦部分潤滑粘滯摩擦→潤滑粘滯摩擦。

圖3 潤滑狀態示意

2.3 潤滑黏度

以潤滑脂為例進行分析,通常利用潤滑脂基礎油的黏度μ來計算分析接觸面的潤滑狀態:黏度μ不同,接觸面上油膜厚度、膜厚比和潤滑劑產生的摩擦力均不同。因此,黏度影響到當量摩擦因數。

潤滑黏度μ越高,在相同負載下更容易形成潤滑油膜,因此能夠在更低轉速下進入良好的潤滑狀態,但產生的粘滯摩擦力更高。