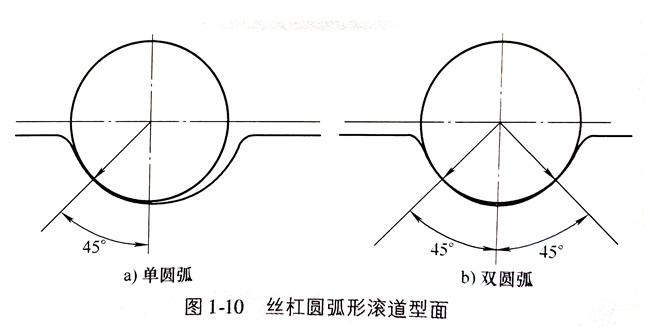

螺紋滾道型面是指通過滾珠中心作螺旋線的法截平面與絲桿、螺母螺紋滾道面的交線的形狀。這個型面也稱為螺紋法向截形。這個滾道型面的幾何形狀、尺寸以及材料的機械性質,對滾珠螺旋傳動的承載能力、摩擦特性、軸向剛度和軸隙調整均有較大影響。基于上述各因素的考慮,目前國內應用得最廣的滾道型面,有單圓弧形和雙圓弧形兩種。如圖1-10所示

滾珠與滾道型面接觸點的公法線與通過滾珠中心的絲桿直徑線之間,在過接觸點的軸平面上的夾角φ稱為接觸角。應該指出,接觸角φ對滾珠絲桿副傳動的性能有較大的影響。接觸角φ越大,滾珠螺旋傳動的承載能力和剛度就越大,傳動效率越高。

接觸角φ很小時,絲桿能承載的軸向力變小,同時在相同的軸向負荷的作用下,會使徑向力增大,即使擠壓滾珠的壓力加大,這將會降低絲桿的使用壽命。所以,設計時所選用的接觸角φ要大些;但接觸角太大又會使滾珠同螺紋滾道接觸的部位變陡,磨削時不易達到較高的精度和較低的表面粗糙度,而且由于該弧形槽邊緣較薄弱,故容易破壞。

綜上所述,從有利于傳動效率、承載能力和滾珠流暢性等提高的觀點來看,目前國內外均采用φ=45o。但也有采用φ<45°的

1) 單圓弧形滾道型面的特點是,磨削螺紋滾道的砂輪成型比較簡便,而且易于獲得較高的加工精度。但其接觸角β隨著初始間隙和軸向載荷的大小不同而變化,不容易控制,因而使傳動效率、承載能力及軸向剛度等變得不穩定。單圓弧形滾道型面的參數如下:

2) 雙圓弧形滾道型面

所謂雙圓弧是由具有相同半徑和偏心距的兩個圓弧組成的曲線。雙圓弧滾道型面的特點是:滾道型面的精加工較困難些,因為砂輪成型較復雜,若使精加工達到較高的精度,必須在機床上設置專門修磨砂輪的機構。由于接觸角在工作過程中能基本保持不變,因而傳動效率、承載能力和軸向剛度均較穩定,不過磨削這種結構型面時砂輪成型較為復雜。有些工廠用靠模或偏心機構來修磨砂輪,效果較好。國內外還研制了兩坐標數控砂輪修正裝置。同時在滾道底部加工出溝槽,螺旋槽底部不與滾珠接觸,可容存一定的潤滑油和臟物,并對滾珠流暢性大有好處,有利于減小磨損,提高滾珠絲桿副的壽命。