高性能的滾珠絲杠副已成為數控機床設計中的重要選項之一。所謂高性能就是指在高速的基礎上,滾珠絲杠副具有高的精度及精度穩定性,達到高剛度、高承載、自潤滑、低噪聲、小溫升及長壽命等性能。要實現滾珠絲杠副的高性能,需要在滾珠絲杠副的設計、制造及試驗檢測技術上不斷地創新。在加工中心、復合加工機床等數控機床設計中采用滾珠絲杠副組合直線導軌副的進給系統非常普遍。

采用滾珠絲杠副傳動與滑動螺旋副傳動、靜壓螺旋傳動相比,具有如下特點。

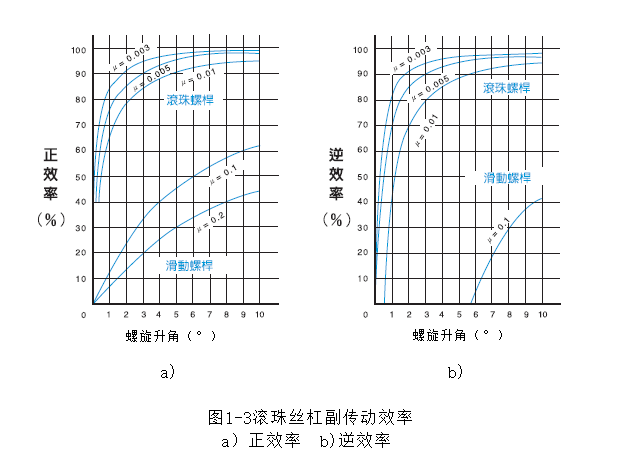

滾珠絲杠副傳動的摩擦系數經試驗測得,一般為0.0025-0.0035,其傳動摩擦阻力大幅減小,傳動效率得 到很大提高。如圖1-3所示,當摩擦系數μ=0.003、螺旋升角λ=2°時,傳動效率可達90%以上;當螺旋升角λ=3°時,傳動效率可升至95%以上; 當λ繼續增大時,傳動效率的理論值可高達98%,但其速率增加的緩慢。滾珠絲杠副傳動效率相當于滑動螺旋傳動的2~4倍,滾珠絲杠傳動相對滑動螺旋傳動來說,能以較小動力推動較大負荷,而功率消耗只有滑動螺旋傳動的1/4~1/2,不僅能大幅減輕操作者的勞動強度,而且對機械小型化、起動后顫動和滯后時間的減少以及節省能源等方面都具有重要意義。

2.傳動的可逆性

滾珠絲杠副傳動不僅正傳動效率(簡稱正效率)高,而且逆傳動效率(簡稱逆效率)也幾乎同樣高達98%(見圖1-3b)。它既可把回轉運動變成直線運動(簡稱正傳動),又可把直線運動變成回轉運動(簡稱逆傳動)。因此,與滑動螺旋傳動相比,滾珠絲杠副傳動突出的不同點是傳動具有可逆性,當然,滾珠絲杠傳動的逆效率高,一方面固然帶來了逆傳動的好處,但另一方面卻沒有滑動螺旋傳動那樣的自鎖能力,在某些機構中,特別是垂直升降機構中使用滾珠絲杠副傳動時,必須設置防逆轉裝置,因此,與滑動螺旋傳動相比,帶來了機構比較龐雜的缺點。單與靜壓螺旋傳動相比,機構仍屬簡單緊湊,也易于維修。

3、同步性能好

由于滾珠絲杠副傳動的滾動摩擦特性,摩擦阻力幾乎與運動速度無關,靜摩擦力矩極小,起動摩擦力矩與運動摩擦力矩接近相等。因此,運動起動時無顫動,低速下運轉無爬行。這不但縮短了起動時間,消除了在滑動螺旋傳動中的滑移現象,而且大大提高了傳動的靈敏度與準確度,具有持續平穩運行的特點。如果用幾套同樣的滾珠絲杠副同時驅動幾個相同的部件或裝置時,包括起動的同時性、運行中的速度和位移等,都具有準確的一致性,這就是所說的同步性。這種技術特性已成功地應用到各種具有同步要求的機構中。

滿足主機超長行程、重載、高速的需求,滾珠絲杠副的驅動方式從傳統的“絲杠旋轉主驅動”發展為“螺母旋轉主驅動”,從“單一驅動”到“雙驅動、多驅動”,對“旋轉”與“直線”兩大運動方式進行優化組合與疊加,使產品功能得到進一步延伸與擴展。在大型、超長滾珠絲杠副中,滾珠螺母旋轉主驅動具有以下特點:因絲杠固定不動,避免了大型絲杠旋轉時產生的振動和噪聲,大大改善了同服進給系統的動態特性;轉動慣量小,節省能源;因避開了絲杠旋轉時兩端支承方式和間距對臨界轉速的制約,有利于高速驅動;支承旋轉螺母的軸承遠大于支承絲杠的軸承,軸向支承剛度更高;可擴展主機功能,完成一軸多驅動。據統計,國內典型重型、超長CNC機床,例如:CNC大型動梁雙坐標落地鏗床、CNC大型龍門鏗銑床、SK7450×10mCNC超長絲杠磨床、CNC水刀切割機、CNC鋪射加工機及動梁式雙驅動龍門雕鐵床(見圖1-4)等都已成功地采用了這一新的驅動產品。滾珠螺母主驅動比直線電動機更節能、成本低;比曾長期用于重型機床的齒輪-齒條傳動,其傳動效率更高、運動流暢平穩、噪聲小;相比“滾珠蝸母條”,它的結構較為簡單,制造、裝配、調試也頗為方便。在大行程、重載、高速領域,滾珠螺母主驅動型是結構先進的、具有推廣價值的綠色產品,有較大市場潛力。

4.傳動精度高

傳動精度主要是指進給精度和軸向定位精度。經過溶硬和精磨螺紋滾道后的滾珠絲杠副,本身就具有較高的進給精度。當采用預緊螺母時,則能完全消除軸向間隙。如果預緊力適當(即最佳預緊力),在不增加驅動力矩和基本不降低傳動效率的前提下,能提高傳動系統的剛度和定位精度;在帶有反饋系統的滾珠絲杠傳動中,通過機電補償向服系統,能獲得較高的重復定位精度。由于滾珠絲杠副傳動摩擦小,工作時本身幾乎沒有溫度變化,因此不但進給速度穩定,而且絲杠尺寸也非常穩定,這就是具有很高定位精度和重復定位精度的重要原因。滾珠絲杠副傳動之所以能在高精度數控機床、多工序自動數控機床、精密機床和密測量儀器中獲得廣泛應用,特別是成為要求靈敏而精確配合同服系統所不可缺少的配套元件,其重要原因正是其傳動精度高。

傳動精度是數控機床的重要技術指標之一。定位精度是指數控機床工作臺等移動部件實際運動位置與指令位置的一致程度,其不一致的差量即為定位誤差。定位誤差包括同服系統吳差、檢測系統誤差、進給系統誤差等系統誤差,還包括移動部件導軌的幾何誤差等。定位吳差將直接影響零件加工的位置精度。重復定位精度是指在同一臺數控機床上,應用相同程序相同代碼加工一批零件,所得到的連續結果的一致程度。重復定位精度受伺服系統特性、進給系統的間隙與剛度以及摩擦特性等因素的影響。一般情況下,重復定位精度是呈正態分布的偶然性誤差,它影響一批零件加工的一致性,是一項非常重要的性能指標。

近年來,隨著數控機床的發展和機床結構特性的提高,數控機床的性能與質量都有了大幅度的提高。中等規格的加工中心,其定位精度普通級達到±5pm~±8pm/300mm,精密級達到±1pm~±3pm/全程;普通級加工中心的加工精度達到±1.5pm。如圖1-5所示VDWA50、B50五軸立式加工中心及MDH-A系列臥式加工中心是大連機床(DMTG)開發生產的具有國內領先水平、國際先進水平的臥式加工中心,該機床廣泛適用于汽車、模具、機械制造等行業的箱體零件、殼體零件、盤類零件、異形零件的加工,零件經一次裝夾可動完成四個面的鐵、鏗、鉆、擴、餃及攻螺紋的多工序加工。采用內部兩檔變速的高速電主軸保證機床高低速的加工性能。

5.使用壽命長

滾珠絲杠副的絲杠、螺母和滾珠都經過粹硬處理,而且滾動摩擦產生的磨損極小,故絲杠副經長期使用仍能保持其精度,工作壽命很長,這是滑動螺旋副無法比擬的。一般說來,滾珠絲杠副壽命比滑動螺旋副高5~6倍,而在某些使用場合下可高達10倍左右。使用壽命長這一優點,可相對地彌補滾珠絲杠傳動制造成本較高的不足。

基于以上特點,通常情況下超高Dn值滾珠絲杠副適用于高速數控車床、高速數控加工中心;端返式滾珠絲杠副適用于快速搬運系統、一般產業機械及自動化機械;高速滾珠絲杠副適用于CNC機械、精密機床、產業機械、電子機械及高速化機械;精密研磨級滾珠絲杠副適用于CNC機械、精密機床、產業機械、電子機械、輸送機械及航天工業等;螺母旋轉式系列滾珠絲杠副適用于半導體機械、產業用機器人、木工機、鋪射加工機及搬送裝置等;軋制級滾珠絲杠副適用于低摩擦、運轉順暢等機械傳動場合,同時供貨迅速且價格低廉;重負荷滾珠絲杠副適用于全電式注塑成形機、沖壓機、半導體制造裝置、重負荷制動器、產業機械及鍛壓機械等。

山東理工精密機械聯合我國材料研究所共同研制開發并采用特殊材料制造的高耐磨滾珠絲杠經客戶測試驗證,使用壽命超出國內常規滾珠絲杠的7倍,目前已經形成批量化生產,該技術的成功應用標志著我國的滾動功能部件產品制造水平遠遠超越了國外的產品。